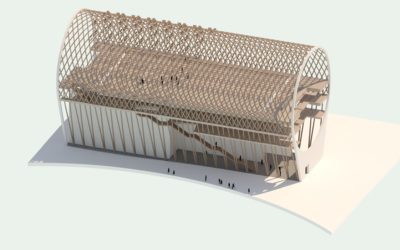

« Un bâtiment en bois pèse 20% d’un bâtiment en béton, la charge gravitationnelle est considérablement réduite », s’enthousiasme Andrew Waugh (Waugh-Thistleton Architect, Royaume-Uni), conférencier au congrès Woodrise Québec 2019. « Cela signifie que nous avons besoin de fondations minimales, nous n’avons pas besoin de quantités massives de béton dans le sol. Nous avons un noyau en bois, des murs en bois et des dalles de plancher en bois – nous réduisons donc la quantité d’acier au strict minimum. »

L’acier est généralement utilisé pour former les principaux supports internes ou pour renforcer le béton dans la plupart des grands bâtiments modernes. Dans ce bâtiment en bois, cependant, il y a relativement peu de profilés en acier. Ceux qui restent sont assemblés comme un ensemble Meccano, pour être facilement démontés à la fin (ou au cours) de la vie du bâtiment.

Notre dépendance au béton et à l’acier pour la construction de tout, des maisons aux stades de sport, a un coût environnemental élevé. Le béton est responsable de 4 à 8% des émissions mondiales de dioxyde de carbone (CO2). En deuxième position derrière l’eau, il s’agit de la substance la plus largement utilisée sur Terre, représentant environ 85% de toutes les activités minières et conduisant à un épuisement alarmant du sable de la planète. Globalement, suffisamment de béton est coulé chaque année pour couvrir l’ensemble de l’Angleterre.

Certains architectes tels que Waugh plaident donc en faveur d’un retour au bois en tant que matériau de construction principal. Le bois issu de forêts entretenues stocke en effet le carbone, au lieu de l’émettre : lors de la croissance, les arbres absorbent le CO2 de l’atmosphère. En règle générale, un mètre cube de bois contient environ une tonne de CO2 (plus ou moins, selon les essences), ce qui équivaut à 350 litres d’essence.

Le bois élimine plus de CO2 de l’atmosphère qu’il n’en ajoute par la fabrication, mais en remplaçant les matériaux à forte densité de carbone tels que le béton ou l’acier, il double sa contribution à la réduction des émissions de CO2. Un récent rapport consultatif au gouvernement britannique, « Biomass in a low-carbon economy », a révélé que « la plus grande réduction [des gaz à effet de serre] de la biomasse se produit lorsque le bois est utilisé comme matériau de construction… pour à la fois stocker le carbone et remplacer le ciment, la brique et l’acier à haute teneur en carbone. »

Au Royaume-Uni, 15% à 28% des maisons neuves construites chaque année utilisent une construction à ossature en bois, ce qui permet de capter plus d’un million de tonnes de CO2 par an. Augmenter l’utilisation de bois dans la construction pourrait tripler cette quantité, a conclu le rapport. « Des économies de même ampleur pourraient également être possibles dans les secteurs commercial et industriel en utilisant de nouveaux systèmes de bois d’ingénierie, tels que le bois lamellé croisé (CLT). »

Construisant avec du CLT depuis une décennie, Waugh pense pouvoir réaliser tout ce qu’un bâtiment en béton et en acier peut permettre, et bien plus encore. Le CLT a été inventé dans les années 1990, en partie en réponse à « la disparition des industries du meuble et du papier », déclare Waugh. « Soixante pour cent de l’Autriche est une forêt et il lui fallait trouver de nouveaux débouchés. Ils ont donc proposé du bois lamellé-croisé. »

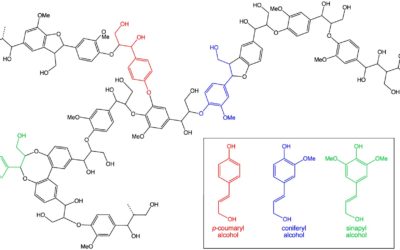

D’autres bois d’ingénierie, tels que le contreplaqué et le MDF, contiennent environ 10% d’adhésif (colle), souvent de l’urée-formaldéhyde, pouvant produire des produits chimiques dangereux lors du recyclage ou de l’incinération. Le CLT, cependant, a moins de 1% d’adhésif et utilise généralement un polyuréthane biosourcé. Les planches sont liées ensemble sous l’effet de la chaleur et de la pression pour faire fondre cette petite quantité d’adhésif en utilisant l’humidité du bois. De nombreuses usines de CLT en Autriche sont même alimentées à la biomasse renouvelable en utilisant les chutes, les branches et les brindilles. Certaines usines produisent suffisamment d’électricité pour alimenter les communautés environnantes.

Waugh Thistleton, le cabinet d’architecture de Waugh basé à Londres, a été le premier à l’utiliser pour construire un bâtiment de plusieurs étages, Murray Grove, un immeuble d’appartements de neuf étages. Le CLT n’avait été utilisé que pour « de jolies et simples maisons à deux étages », alors que tout ce qui était plus grand était en béton et en acier. Mais pour Murray Grove, la structure entière au-dessus de la dalle du premier étage est composée de panneaux en CLT, avec tous les murs, les dalles et les cages d’ascenseurs formés de bois, à la manière d’un bloc en nid d’abeille.

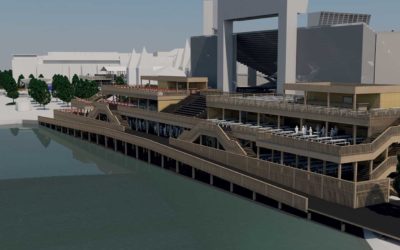

Depuis, le projet a incité des centaines d’architectes à construire en hauteur avec du CLT, du bâtiment Brock Commons Tallwood House de 55 mètres à Vancouver, au Canada, à la tour HoHo de 84 mètres et de 24 étages actuellement en construction à Vienne, en Autriche.

Depuis 2001, les forêts canadiennes ont émis plus de CO2 qu’elles n’en ont absorbé

Récemment, des demandes de plantation d’arbres à une échelle colossale ont été lancées pour capter le CO2 et freiner le changement climatique. Cependant, si les jeunes arbres sont des puits de carbone efficaces, il n’en va pas de même pour les arbres matures. La Terre maintient un cycle de carbone équilibré – les arbres (avec toutes les autres plantes et animaux) croissent en utilisant du carbone, ils tombent et meurent et libèrent à nouveau ce carbone. Cet équilibre a été rompu lorsque les humains ont découvert d’anciens stocks de carbone sous forme de charbon et de pétrole, qui avaient été capturés au cours des cycles du carbone précédents, et ont commencé à les brûler, libérant le CO2 dans notre atmosphère bien plus rapidement que le cycle actuel ne le permet.

Beaucoup de pins dans les forêts entretenues, telles que l’épicéa, mettent environ 80 ans à atteindre leur maturité, absorbant moins de carbone pendant ces années de croissance – mais une fois arrivés à maturité, ils libèrent à peu près autant de carbone qu’ils n’en absorbent par la décomposition des aiguilles et branches tombées au sol. Comme ce fut le cas en Autriche dans les années 1990, la demande en papier et en bois, en chute libre, a entraîné l’abandon de vastes étendues de forêts aménagées dans le monde. Plutôt que de retourner à la nature vierge, ces monocultures recouvrent le sol des forêts avec des aiguilles de pin acides et des branches mortes. Les grandes forêts du Canada, par exemple, émettent plus de carbone qu’elles n’en absorbent depuis 2001, du fait que l’abattage actif d’arbres matures a cessé.

On peut soutenir que la meilleure forme de séquestration du carbone consiste à abattre des arbres : à restaurer nos forêts gérées de manière durable et à utiliser le bois obtenu comme matériau de construction. Les forêts gérées certifiées par le Forest Stewardship Council (FSC) plantent généralement deux à trois arbres pour chaque arbre abattu. Ainsi, plus la demande en bois est importante, plus la croissance du couvert forestier et des jeunes arbres assoiffés de CO2 est importante.

La renaturation et la protection des forêts vierges sont essentiels. Mais les monocultures non gérées ne sont utiles à personne, et les sols remplis d’aiguilles de pin sèches sont également la principale cause d’incendies de forêt – un phénomène que l’Amérique et de nombreuses parties du monde connaissent maintenant chaque année. Une récolte gérée réduit considérablement ce risque.

Les autorités américaines sont conscientes de ces avantages. Melissa Jenkins, du Service fédéral des forêts des États-Unis, a expliqué lors d’une réunion récente de l’EESI (Environmental and Energy Study Institute): « Nous sommes dans une situation de forêts surpeuplées : si un feu de forêt survient, ces feux brûlent plus chaudement, ils brûlent plus vite, et ils demandent beaucoup plus d’efforts à éteindre… Si nous pouvons créer des marchés pour ces produits en bois, les propriétaires fonciers seront plus susceptibles de gérer ou de fluidifier durablement leurs terres. » Elle souligne que le CLT, en particulier, « a le potentiel de réduire les risques d’incendies de forêt [et] de soutenir le développement économique rural et l’emploi ».

Le marché semble être d’accord. Moins de cinq ans après son arrivée sur les côtes américaines, des projets CLT sont en cours dans presque tous les États américains continentaux. Plus important encore, contrairement au Royaume-Uni – qui importe actuellement la totalité de son CLT -, les États-Unis investissent dans la fabrication nationale de CLT, avec des usines dans les États du Montana et de l’Oregon et d’autres dans les États du Maine, de l’Utah, de l’Illinois, du Texas, de l’État de Washington, de l’Alabama et de l’Arkansas. Le nouveau « centre technologique » d’Amazon à Minneapolis est fabriqué à partir de bois lamellé-collé (comme le CLT, mais à l’aide de clous plutôt que de colle). La loi de 2018 sur l’innovation dans le secteur du bois incluait également des dispositions relatives à la recherche et au développement du bois massif.

Les structures utilisant des matériaux en bois ont également tendance à être plus rapides et plus faciles à construire, réduisant ainsi les coûts de main-d’œuvre, le carburant utilisé pour le transport et la consommation d’énergie sur site. Alison Wring, directrice d’Aecom, une entreprise d’infrastructure, cite un bloc résidentiel de 200 appartements en CLT qui « n’a pris que 16 semaines [à construire]… alors que si cela avait été fait traditionnellement avec une structure en béton, cela aurait pris au moins 26 semaines ». De même, explique Waugh, un bâtiment récent de CLT de 16 000 mètres carrés sur lequel il a travaillé « aurait eu besoin d’environ 1 000 livraisons de camions de ciment. Pour livrer tout le CLT, nous n’avons eu besoin que de 92 livraisons. »

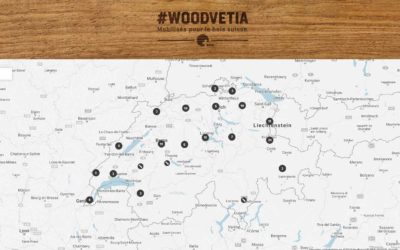

D’autres pays se tournent également vers le bois de construction. Ledinek Engineering, une entreprise autrichienne et slovène qui fabrique des presses pour les usines CLT, a commencé par quelques commandes en provenance d’Autriche et de Scandinavie. Mais à partir de 2017, le Japon, la France, l’Australie, la Lettonie et le Canada se sont soudainement manifestés. « Notre capacité annuelle de production varie de 25 000 à 50 000 mètres cubes [de CLT] », explique Monika Lebeničnik, ingénieur des ventes. Les données suggèrent que 1 000 mètres cubes de CLT équivalent à environ 500 arbres récoltés ; les usines traitant 50 000 mètres cubes capturent donc le carbone séquestré de 25 000 arbres par an.

Il existe même des avantages qui rendent le matériau particulièrement attractif pour des pays comme le Japon, car il a été jugé performant lors des tests de tremblement de terre. Une équipe de recherche commune italo-japonaise a construit un bâtiment CLT de sept étages et l’a testé sur une « table tremblante » (une vidéo à la fois sympa et inquiétante existe sur Youtube). Ils ont constaté qu’il pouvait résister à des secousses du même degré que le séisme de 1995 à Kobé au Japon, qui avait détruit plus de 50 000 bâtiments. Selon Waugh, « les Américains ont planté de nombreux arbres au Japon dans le cadre du plan Marshall – il y a plus de 60 ans, et ils arrivent à maturité maintenant ».

Contre-intuitivement, le CLT donne également de bons résultats dans les incendies. Il est conçu pour résister à des chaleurs allant jusqu’à 270° C avant de commencer à carboniser. La carbonisation à l’extérieur agit alors comme une couche protectrice pour la densité structurelle du bois situé derrière. En revanche, à des températures similaires, le béton peut éclater et se fissurer et l’acier perd de sa résistance .

Un inconvénient du CLT est la question de la « fin de vie ». Le carbone ne reste piégé dans le bois que tant que le bâtiment reste debout ou est réutilisé dans un autre bâtiment – s’il se décompose ou est brûlé pour produire de l’énergie, tout le carbone stocké est libéré. Doug King, ingénieur agréé et conseiller en durabilité des bâtiments, dit: « Si nous ne nous occupons pas de l’élimination des matériaux en bois en fin de vie, rien ne garantit que le cycle global produira des avantages pour la société. » Arup a estimé en 2014 que la moitié de tout le bois de construction aboutissait dans des décharges, 36% étaient recyclés et les 14% restants brûlés pour la biomasse.

Malgré ces problèmes, Waugh reste ambitieux. La durée de vie moyenne d’un bâtiment est de 50 à 60 ans, ce qui, estime-t-il, donne amplement le temps aux architectes et aux ingénieurs de résoudre les problèmes de réutilisation et de recyclage. Le transformer en biochar pourrait être une possibilité . Les bâtiments de Waugh sont faciles à démonter pour être réutilisés par les générations futures.

Pourrions-nous revenir de manière réaliste au bois comme matériau de construction principal ? « Ce n’est pas seulement réaliste, c’est impératif », affirme Waugh. « Cela doit arriver. En architecture, on revient toujours au dessin : le dessin, c’est le changement climatique. »

[via Tim Smedley, BBC]